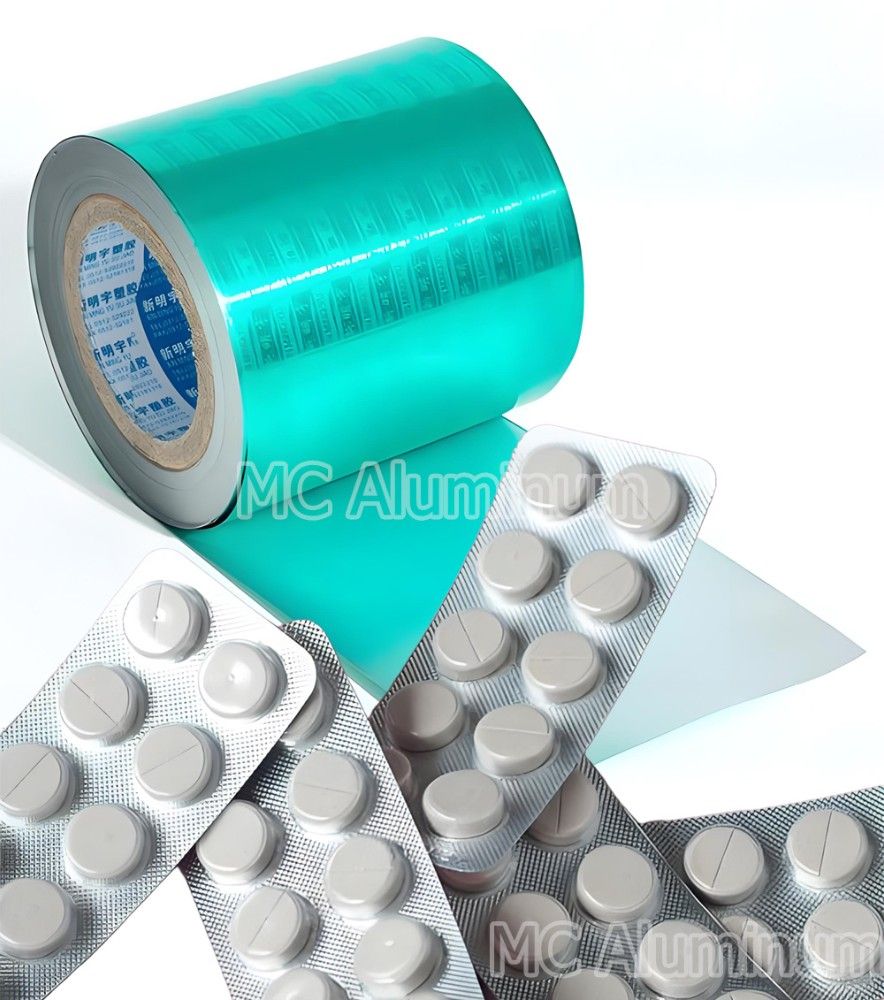

En la industria farmacéutica, el empaque no se trata solo de apariencia, sino que juega un papel vital en la protección de la seguridad de los medicamentos y la eficacia terapéutica. Entre varias soluciones de empaque, el embalaje es el formato más común, y su material central esaluminio de aluminio. Pocos se dan cuenta de que el grosor de esta capa aparentemente delgada de lámina puede influir directamente en la vida útil, la seguridad e incluso la experiencia del uso del paciente.

¿Qué es la aluminio de aluminio ampolla?

La aluminio de aluminio Blist es un material compuesto especialmente diseñado utilizado enpaquetes de ampolla farmacéutica. Por lo general, está hecho de lámina de aluminio de mal genio (H18) (como las aleaciones 8011, 8021 o 8079), laminadas con películas de plástico comoPVC, PVDC, o pp. A través del sellado por calor, las tabletas y las cápsulas se sellan individualmente en "ampollas" protectores.

El aluminio de ampolla proporciona excelentes barreras contra la humedad, el oxígeno, la luz y los microorganismos, al tiempo que ofrece una fuerte protección mecánica durante el transporte y el almacenamiento. Esto asegura que las drogas permanezcan estables y seguras durante toda su vida útil. Por estas razones, la aluminio de aluminio a menudo se conoce como "la última línea de defensa para la seguridad de las drogas".

Interacción entre el grosor y otras propiedades de aluminio

Al evaluar el grosor de aluminio de la ampolla, no debe considerarse de forma aislada. Su rendimiento está estrechamente vinculado a otras propiedades del material:

1. Temperatura

El temperamento duro (H18) es el estándar para las tapas de ampolla a través de su alta dureza y fragilidad. El grosor de lámina debe ser compatible con el temperamento para lograr el equilibrio correcto entre la protección de la barrera y el rendimiento de empuje. La lámina demasiado delgada o incorrectamente templada puede romperse o deformarse en exceso.

2. Tipo de aleación

8011: Buena formabilidad y fuerza, ampliamente utilizada en el embalaje estándar.

8021: Excelente alargamiento y formabilidad, ideal para formas o aplicaciones de ampolla complejas que requieren una mayor resistencia a los perforaciones.

8079: Combina alta resistencia con una ductilidad superior, ofreciendo un equilibrio entre ligero y durabilidad.

Elegir la aleación correcta a veces permite una reducción en el grosor sin sacrificar el rendimiento, lo que también puede reducir los costos materiales.

3. Recubrimientos

Mientras que la laca y los cebadores de calentamiento de calor contribuyen poco a la resistencia mecánica, son esenciales para sellar la integridad e imprimabilidad. Sin embargo, el grosor del sustrato de aluminio sigue siendo el determinante principal de las propiedades de barrera y la resistencia mecánica, con recubrimientos que juegan solo un papel de soporte.

Por qué el grosor es crucial

Rendimiento protector:

La función principal de la lámina de ampolla es bloquear la humedad, el oxígeno, la luz y los olores. Si es demasiado delgado, el rendimiento de la barrera del aluminio disminuye, arriesgando la degradación de los fármacos a través de la absorción de humedad, la oxidación o el deterioro.Resistencia mecánica:

Los paquetes de ampolla están formados por frío o termoformado. La lámina debe tener suficiente ductilidad y resistencia a la lágrima. Si es demasiado delgado, puede romperse durante la formación o el envío; Si es demasiado grueso, se vuelve más difícil de formar e incluso puede dañar los mohos.Resistencia al niño:

Para las ampollas resistentes a los niños, el grosor es un factor clave. Debe ser lo suficientemente grueso como para dificultar el acceso accidental, pero no tan grueso que los adultos o los pacientes luchan por abrirlo.Funcionalidad de empuje:

Los pacientes deben poder empujar fácilmente tabletas o cápsulas a través de la lámina. El grosor debe alcanzar un equilibrio delicado, lo suficientemente fuerte como para proteger el producto, pero lo suficientemente delgado como para empuje limpio y controlado sin fuerza o fragmentación excesiva.Eficiencia de rentabilidad:

Las láminas más gruesas son más robustas, pero consumen más material, aumentando los costos. El grosor optimizado asegura el rendimiento sin gastos innecesarios.

Espesor de aluminio de aluminio común y su aplicación

| Espesor nominal | Aleación típica | Aplicaciones comunes | Consideraciones clave |

| 20 µm (0.020 mm) | 8011-H18, 8079-H18 | Tabletas/cápsulas estándar, productos menos sensibles | Buen equilibrio de barrera, empuje y costo; Más común para la farmacia general. |

| 22 µm (0.022 mm) | 8011-H18, 8021-H18 | Aplicaciones ligeramente más robustas, manejo mejorado | Resistencia a punción mejorada de más de 20 µm. |

| 25 µm (0.025 mm) | 8011-H18, 8021-H18 | Drogas más sensibles, manejo exigente, aplicaciones CR | Barrera superior, mayor resistencia, a menudo utilizada en estructuras de lidding CR/SF. |

| 28 µm (0.028 mm) | 8021-H18, 8079-H18 | Productos de alta sensibilidad, mercados de exportación con manejo aproximado | Excelente resistencia mecánica y barrera; puede requerir parámetros de sellado ajustados. |

| 30 µm (0.030 mm) | 8021-H18, 8079-H18 | Aplicaciones muy exigentes, requisitos especiales | Protección máxima, a veces utilizada para productos más grandes o de forma inusual. |

Cómo el grosor afecta los indicadores de rendimiento clave

1. Tasa de transmisión de vapor de agua (WVTR):

Si bien el aluminio es casi impermeable, las láminas ultra delgadas son propensas a los agujeros microscópicos, lo que permite la entrada de humedad. Las láminas más gruesas reducen significativamente el riesgo de agujero de alfiler, proporcionando una protección de humedad más confiable. Las láminas de ampolla farmacéutica estándar (por ejemplo, 20 µm) ya logran valores WVTR cercanos a cero.

2. Velocidad de transmisión de oxígeno (OTR):

Similar a la humedad, el OTR intrínseco del aluminio es casi cero. El grosor asegura la estabilidad mecánica, evitando grietas o daños que podrían comprometer la protección del oxígeno.

3. Fuerza y alargamiento de tracción:

Las láminas más gruesas generalmente ofrecen una mayor resistencia a la tracción, mejorando la resistencia al desgarro durante la fabricación y uso. La alargamiento depende principalmente de la aleación pero también está influenciada por el grosor.

4. Burn Fuerza:

Las láminas más gruesas resisten una mayor presión antes de romperse, lo cual es crítico para proteger los productos durante el envío y el manejo.

5. Resistencia al sello:

Aunque la integridad del sello depende principalmente de la formulación de HSL y los parámetros del proceso, el grosor de la lámina proporciona un sustrato estable. Las láminas que son demasiado delgadas pueden arrugarse o deformarse bajo presión de sellado, causando sellos débiles o inconsistentes.

¿Por qué elegirnos?

Materias primas premium: aluminio de alta pureza, no tóxico, que cumplen con los estándares de grado farmacéutico.

Procesamiento avanzado: tecnologías de revestimiento y revuelto de última generación, asegurando un grosor uniforme y un sellado superior.

Opciones de personalización: amplia gama de espesores, especificaciones y diseños de impresión adaptados a sus necesidades de envasado.

Suministro confiable: capacidad de producción a gran escala, inventario fuerte y entrega a tiempo.

Calidad certificada: ISO y GMP certificados, confiables por las compañías farmacéuticas globales.